Сразу скажу – тема заводы и небулайзеры – это не просто производство, это целая куча нюансов. Многие считают, что просто взять технологию небулайзера, собрать его массово и все готово. Это, конечно, упрощение. На деле, от материалов до стерилизации – каждый шаг требует строгого контроля, особенно когда речь идет о медицинских изделиях, которые непосредственно контактируют с дыхательными путями. В последнее время наблюдается рост спроса на качественные небулайзеры, и, соответственно, интерес к производству. Опыт работы в этой сфере показывает, что, как и во многих других областях медицинского производства, главная проблема – это соответствие нормативным требованиям и обеспечение безопасности.

Первое, с чем сталкиваешься – это нормативная база. Тут у нас и ТР ТС 021/2011 (об требованиях к безопасности медицинских изделий), и различные стандарты ISO (особенно 13485, как уже упоминалось), и внутренние требования Росздравнадзора. И это не просто формальность. Несоблюдение хоть одного пункта может привести к серьезным проблемам, включая приостановку производства и отзыв продукции. Поэтому, прежде чем вообще начинать проектирование завода по производству небулайзеров, нужно детально изучить все нормативные акты и понять, как они применяются именно к вашей продукции. У нас, например, был случай, когда небольшая фирма, не уделившая достаточно внимания стерилизации, столкнулась с огромными штрафами и вынуждена была закрыть производство. Это был болезненный урок.

Стерилизация – это ключевой этап, без которого вообще никак. Здесь вариантов несколько: автоклавирование, этилирование, газирование оксидом этилена. Каждый метод имеет свои плюсы и минусы, и выбор зависит от материала, из которого изготовлен небулайзер. Автоклавирование, например, подходит не для всех пластиков, а этилирование требует специального оборудования и контроля остаточного содержания этилена в продукте. Мы долго выбирали между эти двумя методами для одного конкретного типа небулайзера – в итоге остановились на гибридном подходе, комбинируя их для достижения оптимального результата. Не стоит экономить на стерилизации – это прямое влияние на безопасность пациента.

Контроль качества – это не просто проверка готовой продукции. Это мониторинг на каждом этапе производства: от входного контроля сырья до выходного контроля готового изделия. Нам помогло внедрение системы статистического контроля процессов, позволяющей выявлять и устранять отклонения еще до того, как они приведут к браку. В частности, мы используем статистический анализ для контроля качества сварных швов, которые являются критически важными для герметичности небулайзера. Любая трещина или дефект может привести к утечке лекарственного препарата и, как следствие, к нежелательным побочным эффектам.

Что касается оборудования, то тут тоже есть свои особенности. На завод необходимо установить не только станки для обработки пластика, но и оборудование для сборки, тестирования и стерилизации. Особое внимание стоит уделить оборудованию для контроля качества, такому как рефрактометры, виброметры и другие приборы для проверки физико-механических свойств материала. И, конечно, важны системы автоматизации – они позволяют повысить производительность и снизить вероятность человеческой ошибки. Мы изначально выбрали модульную систему, чтобы иметь возможность легко расширять производство в будущем. Простое добавление нового узла или линии не требует масштабной перестройки всего завода.

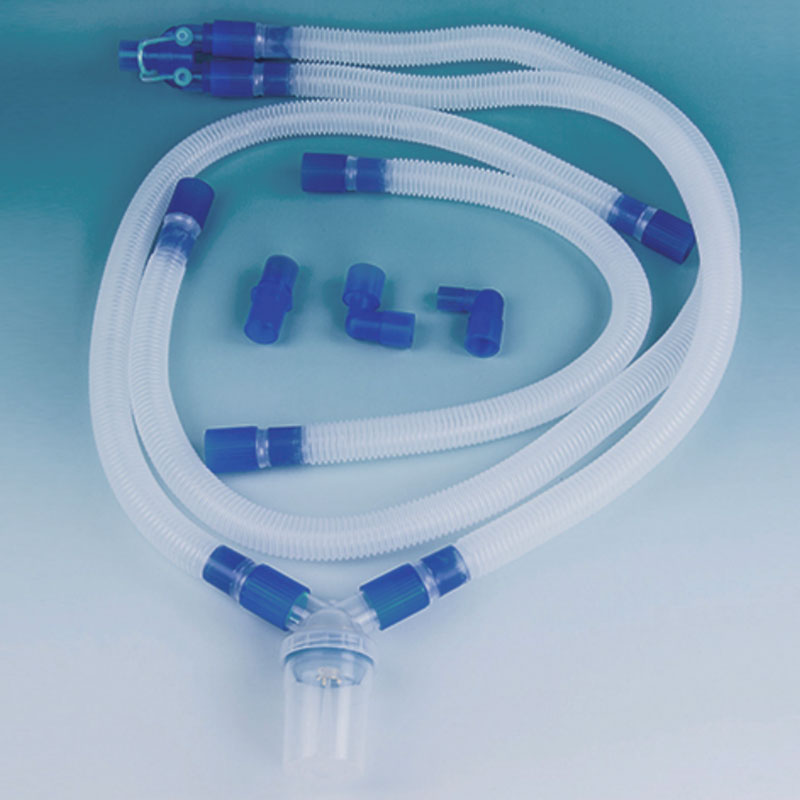

Выбор материалов для производства небулайзеров – это критически важный момент. Они должны быть биосовместимыми, то есть не вызывать аллергических реакций и не выделять вредных веществ при контакте с лекарственными препаратами. Идеальный вариант – это медицинский пластик, такой как полипропилен или полиэтилен высокой плотности. Но важно убедиться, что пластик соответствует всем требованиям безопасности и не содержит вредных примесей. Мы тщательно проверяем сертификаты на все используемые материалы и проводим собственные испытания для подтверждения их качества. Стоит отметить, что некоторые производители пытаются использовать более дешевые материалы, но это может привести к серьезным проблемам с безопасностью и долговечностью изделия.

В процессе работы на заводах по производству небулайзеров возникают различные проблемы. Например, трудности с поиском квалифицированных кадров. Недостаток специалистов с опытом работы в медицинском производстве – это серьезная проблема, требующая решения. Мы решаем эту проблему путем организации собственных обучающих программ и сотрудничества с профильными учебными заведениями. Также возникают проблемы с поставками сырья и комплектующих. В последнее время наблюдается рост цен и дефицит некоторых материалов. Для решения этой проблемы мы стараемся диверсифицировать поставщиков и заключать долгосрочные контракты. Еще одна проблема – это контроль качества продукции, особенно на этапе массового производства. Для ее решения мы используем современные системы статистического контроля процессов и привлекаем независимых экспертов для проведения аудитов.

Запуск нового производства небулайзеров – это сложный процесс, требующий тщательной подготовки и планирования. Одна из распространенных ошибок – это недооценка сложности нормативно-правового регулирования. Недостаточное внимание к нормативным актам может привести к серьезным проблемам с соответствием требованиям безопасности. Еще одна ошибка – это неадекватная оценка инвестиций. Производство медицинских изделий требует значительных финансовых вложений в оборудование, персонал и контроль качества. Не стоит экономить на этих затратах, иначе можно столкнуться с серьезными проблемами в будущем. И, наконец, важная ошибка – это недостаточный контроль качества на всех этапах производства. Недостаточное внимание к контролю качества может привести к выпуску бракованной продукции, что может иметь серьезные последствия для здоровья пациентов.

В заключение хочется сказать, что производство медицинских изделий, особенно небулайзеров, – это ответственная и сложная задача. Но при правильном подходе и соблюдении всех требований безопасности можно добиться успеха. Главное – это не экономить на качестве, постоянно совершенствовать производственные процессы и следить за изменениями в нормативно-правовом регулировании. И, конечно, не забывать о человеческом факторе – квалифицированные сотрудники – это залог успешного производства.