Теплообменник с бактериально-вирусным фильтром – звучит как что-то из области фантастики, правда? Многие воспринимают это как маркетинговый ход, как попытку придать обыкновенному теплообменнику “умный” статус. А на самом деле, это вполне конкретное и часто жизненно необходимое решение, особенно в сфере фармацевтики, пищевой промышленности, а также в больницах и лабораториях. Я работаю в этой сфере уже довольно долго, и могу сказать, что понимание принципов работы и правильно подобранный фильтр – это уже половина успеха. Но зачастую, в процессе выбора и внедрения, натыкаешься на множество нестыковок и недопониманий. И сегодня хочу поделиться некоторыми наблюдениями и опытом, не претендуя на абсолютную истину, а просто предлагая взгляд со стороны.

Простое подогревание или охлаждение жидкости – задача не такая уж простая, особенно если речь идет о стерильных процессах. В любой системе, где присутствует теплообмен, существует риск попадания бактерий, вирусов и других микроорганизмов. Это особенно актуально в тех отраслях, где требуется строгий контроль над чистотой продукта, например, в производстве вакцин или биопрепаратов. Недостаточная фильтрация может привести к заражению продукта, снижению его качества и, как следствие, к огромным финансовым потерям и даже к серьезным последствиям для здоровья людей.

Некоторые наши клиенты изначально не задумывались о необходимости фильтрации. Думали, что достаточно антибактериальной обработки поверхностей. Но, как правило, этого недостаточно. Бактерии могут размножаться не только на поверхностях, но и непосредственно в теплоносителе, а вирусы – они гораздо устойчивее. И вот тут-то и приходит на помощь теплообменник с бактериально-вирусным фильтром. Это не просто фильтр, это комплексное решение, обеспечивающее физическую защиту от микроорганизмов и часто – дополнительную дезинфекцию.

Рассматривая этот вопрос, стоит учитывать не только тип микроорганизмов, но и их концентрацию, а также химический состав теплоносителя. Разные отрасли требуют разных фильтров и разных методов дезинфекции. Например, в фармацевтике применяются более строгие требования, чем в пищевой промышленности. Это влияет на выбор материала фильтра и на его рабочие характеристики.

Существует несколько типов бактериально-вирусных фильтров, отличающихся материалом изготовления и эффективностью. Наиболее распространенными являются фильтры из полиэстера, целлюлозы и других синтетических материалов. Выбор материала зависит от ряда факторов, таких как совместимость с теплоносителем, устойчивость к химическим веществам и механическая прочность. Важно, чтобы фильтр не влиял на характеристики теплопередачи, то есть не создавал излишнего сопротивления потоку жидкости.

Эффективность фильтра обычно указывается в микронах (мкм). Чем меньше размер пор, тем более мелкие микроорганизмы задерживает фильтр. Для эффективной защиты от вирусов, обычно используют фильтры с размером пор не менее 0.2 мкм. Но, опять же, это не гарантия полной защиты. Следует учитывать, что некоторые вирусы могут проникать через поры фильтра, особенно если они имеют сложную структуру. Поэтому, часто применяют комбинированные системы фильтрации, включающие несколько этапов очистки.

В нашей практике, мы сталкивались с ситуациями, когда фильтр, с первого взгляда кажущийся вполне подходящим, оказывался недостаточно эффективным в реальных условиях эксплуатации. Причина, как правило, заключалась в неправильном выборе материала или неправильной установке фильтра. Например, использование фильтра из неподходящего материала при высоких температурах приводило к его деформации и снижению эффективности.

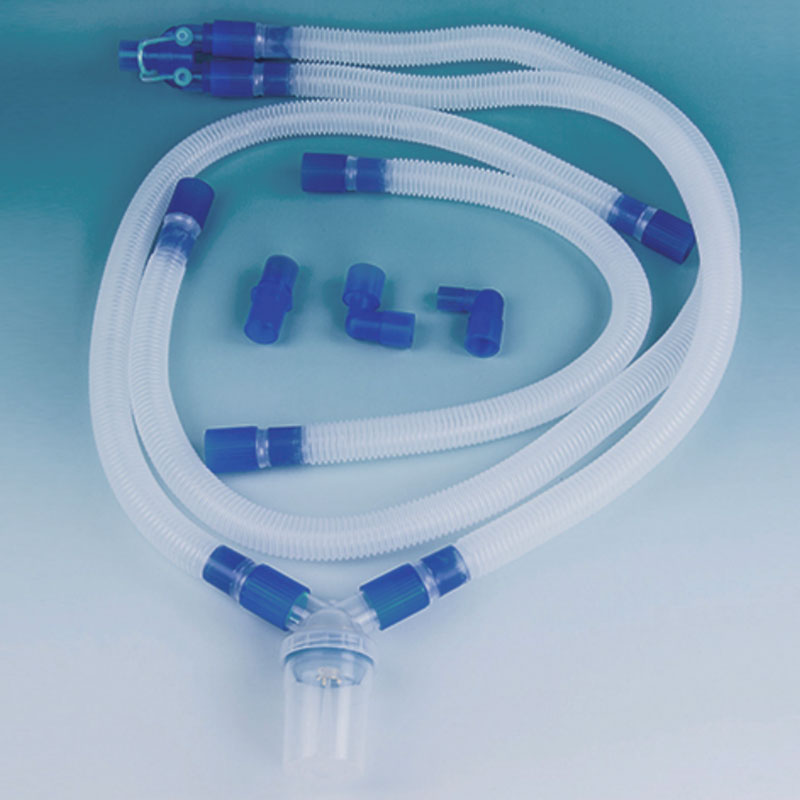

Установка и обслуживание теплообменника с бактериально-вирусным фильтром – это ответственный процесс, требующий соблюдения определенных правил и рекомендаций. Важно правильно установить фильтр, чтобы обеспечить его эффективную работу и предотвратить его повреждение. Также необходимо регулярно проверять состояние фильтра и своевременно его заменять.

В частности, важно следить за давлением на фильтре и за его сопротивлением потоку жидкости. Если давление слишком высокое, это может указывать на засорение фильтра или на его неправильную установку. Также необходимо регулярно проводить визуальный осмотр фильтра на предмет повреждений и загрязнений. В случае обнаружения повреждений или загрязнений, фильтр необходимо немедленно заменить.

Мы часто рекомендуем нашим клиентам использовать автоматические системы обратной промывки фильтра. Это позволяет продлить срок службы фильтра и снизить затраты на его замену. Автоматическая промывка позволяет удалять загрязнения с поверхности фильтра, не отключая систему теплообмена. Это особенно важно для систем, где требуется непрерывный процесс.

Один из наших клиентов, производитель вакцин, внедрил теплообменник с бактериально-вирусным фильтром для очистки культуры клеток. Раньше они использовали обычные теплообменники с антибактериальной обработкой, но это не обеспечивало достаточной защиты от вирусов. После внедрения нового оборудования, они смогли значительно снизить риск заражения культуры клеток и повысить качество производимой вакцины.

В этом проекте мы использовали фильтр из полиэстера с размером пор 0.22 мкм. Также мы установили автоматическую систему обратной промывки фильтра. Благодаря этому, мы смогли добиться максимальной эффективности фильтрации и продлить срок его службы. Клиент остался очень доволен результатом и планирует внедрить аналогичное оборудование на других производственных линиях.

Конечно, внедрение такого оборудования требует определенных затрат. Но, по нашему мнению, это оправданные инвестиции, которые позволяют обеспечить безопасность и качество продукции.

Теплообменник с бактериально-вирусным фильтром – это эффективное решение для обеспечения стерильности процессов в различных отраслях промышленности. Но, как и в любом другом решении, важно правильно подобрать оборудование и соблюдать правила его установки и обслуживания. Иначе, может оказаться, что все ваши усилия не принесут желаемого результата. Поэтому, если вы планируете внедрять такое оборудование, рекомендую обратиться к специалистам, которые имеют опыт работы в этой области. Возможно, это потребует дополнительных затрат, но это позволит вам избежать ошибок и обеспечить безопасность и качество вашей продукции.