Теплообменники бактериальные фильтры стерильный – звучит как технический жаргон, но на деле это основа безопасности многих медицинских процессов. Часто, когда речь заходит о стерилизации, акцент делается на автоклавировании или гамма-облучении, а роли этих скромных компонентов – подзабывают. Но именно они, работая в связке, гарантируют чистоту и безопасность готового изделия. Я помню, как на ранних этапах работы с медицинскими технологиями, недостаточное понимание их принципов приводило к серьезным проблемам – перегреву, неполной стерилизации, повреждению чувствительных материалов. Поэтому, давайте разберемся, что на самом деле стоит за этими терминами и как они влияют на конечный результат.

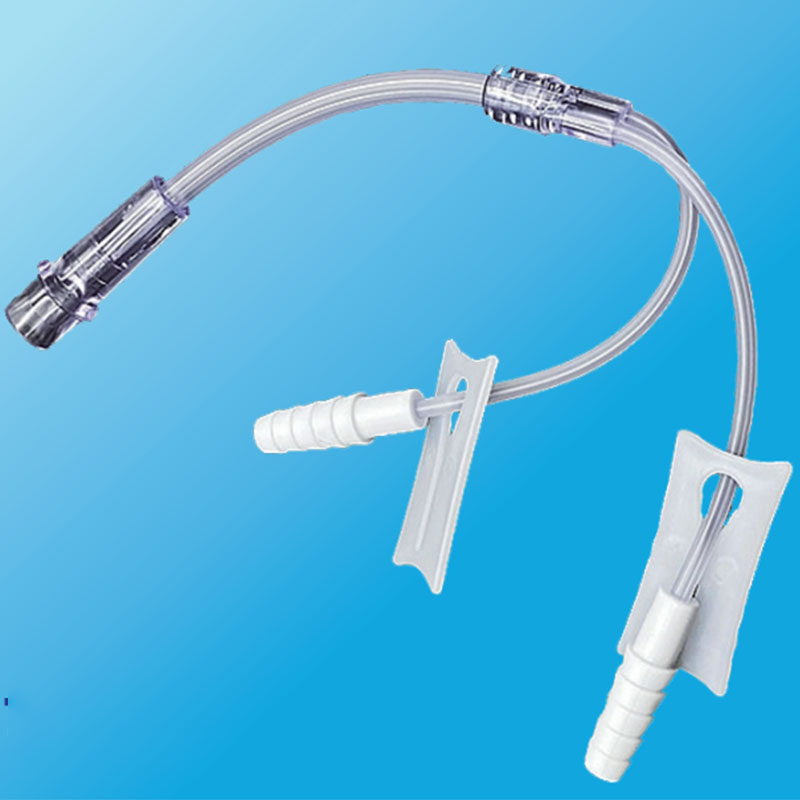

Бактериальные фильтры – это, по сути, своего рода 'сеточка', которая задерживает микроорганизмы. Они используются в различных стадиях производства медицинских изделий, но особенно важны при работе с жидкостями, например, в составе лекарственных препаратов или растворов для обработки. Выбор фильтра зависит от размера частиц, которые необходимо отфильтровать, и от совместимости с используемыми веществами. Мы часто сталкиваемся с проблемой загрязнения фильтров, особенно при работе с агрессивными средами. Это требует строгого контроля качества и регулярной замены фильтров, а также предварительной подготовки исходных материалов.

Важно понимать, что фильтры не являются панацеей. Они должны использоваться в сочетании с другими методами стерилизации. Например, фильтрация может применяться для удаления бактерий из раствора, а затем раствор стерилизуется автоклавированием. Некорректное применение фильтров может привести к их разрушению или снижению эффективности, что в свою очередь поставит под угрозу стерильность изделия. Например, однажды мы получили партию фильтров, которые оказались повреждены при транспортировке. Это потребовало полной переработки партии, что обернулось значительными финансовыми потерями.

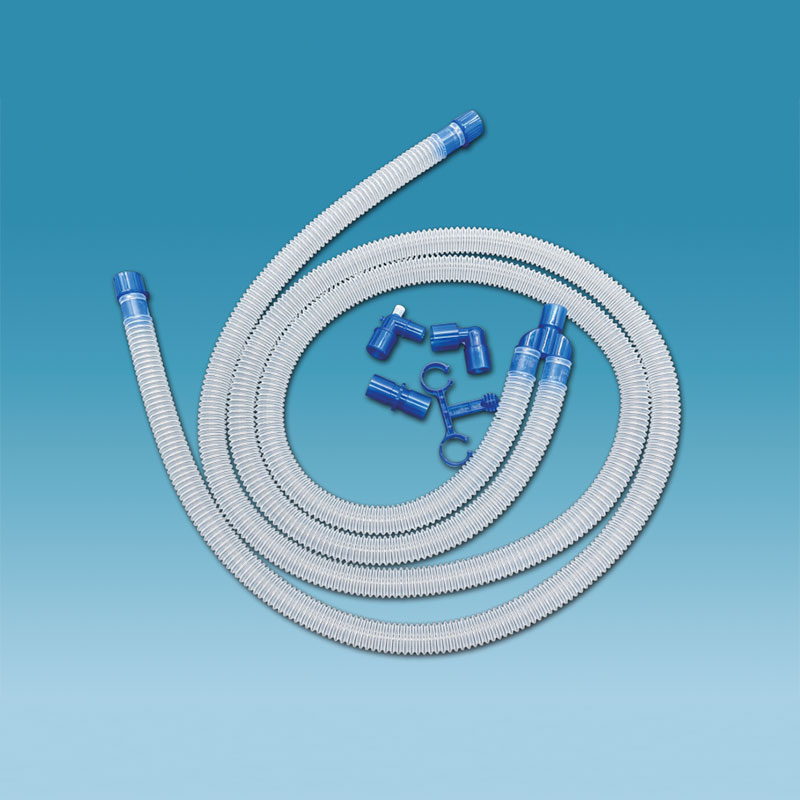

Теплообменники – это ключевой элемент в системах термической стерилизации. Они обеспечивают равномерный и контролируемый нагрев или охлаждение стерилизуемого материала. В медицинских технологиях часто используются теплообменники для предварительного нагрева или охлаждения изделий перед или после процесса стерилизации. Особенно это важно для изделий, чувствительных к перепадам температуры. Мы используем теплообменники в системах, предназначенных для работы с высококонцентрированными растворами – например, при производстве хирургических растворов. Точность контроля температуры в этих процессах критична для сохранения стабильности и эффективности раствора.

Часто возникает вопрос о выборе материала теплообменника. Титан и нержавеющая сталь – популярные варианты, но каждый из них имеет свои преимущества и недостатки. Титан более устойчив к коррозии, но дороже. Нержавеющая сталь – более экономичный вариант, но может быть подвержена коррозии при контакте с агрессивными веществами. В нашей компании, ООО ?Цзянси Цзиньканъюй Медицинские Технологии? уделяется особое внимание выбору материалов, чтобы обеспечить долговечность и надежность оборудования. Это подтверждается нашей сертификацией по стандарту ISO 13485.

Неравномерный нагрев – одна из распространенных проблем, возникающих при использовании теплообменников. Это может привести к локальному перегреву или недогреву, что снизит эффективность стерилизации. Для решения этой проблемы используются специальные конструкции теплообменников с оптимизированным потоком теплоносителя и системами автоматического контроля температуры. Мы применяем CFD-моделирование для оптимизации геометрии теплообменников и обеспечения равномерного распределения температуры.

Использование стерильного теплообменника в сочетании с бактериальным фильтром – это комплексный процесс, требующий тщательного контроля на каждом этапе. Стерилизация часто является последней стадией производства медицинских изделий, но она должна быть максимально эффективной и безопасной. Мы часто сталкиваемся с проблемой 'обратного загрязнения' – когда стерильный продукт загрязняется микроорганизмами из окружающей среды. Для предотвращения этого используют специальные стерильные помещения и оборудование.

Сложность возникает при работе с термолабильными материалами, которые не могут выдерживать высокие температуры. В таких случаях применяются альтернативные методы стерилизации, такие как радиационная стерилизация или использование химических стерилизующих средств. Но даже при использовании этих методов важно обеспечить эффективную фильтрацию для удаления бактерий и микроорганизмов. Это требует использования специальных фильтров, устойчивых к воздействию химических веществ и радиации. Мы тесно сотрудничаем с поставщиками фильтров, чтобы подобрать оптимальный вариант для каждого конкретного случая.

Крайне важно не только правильно выбрать оборудование, но и провести валидацию процессов. Это означает подтверждение того, что процесс стерилизации действительно эффективен и обеспечивает стерильность изделия. Валидация включает в себя проведение серии испытаний и измерений, а также разработку документации, подтверждающей соответствие процесса требованиям стандартов. Мы используем различные методы контроля качества, включая микробиологический контроль, химический контроль и физико-химический контроль. Этот контроль осуществляется на всех этапах производства, от входного контроля материалов до выпуска готовой продукции.

Валидация процессов стерилизации – это постоянный процесс, требующий регулярного обновления и корректировки. Это связано с тем, что процессы могут изменяться со временем, а также с появлением новых технологий и материалов. Мы проводим реvalidation при изменении оборудования или материалов, чтобы убедиться, что процесс стерилизации остается эффективным. Это строго регламентируется нормативными документами, такими как GMP. Наш отдел контроля качества постоянно следит за тем, чтобы все процессы соответствовали требованиям GMP.

Однажды мы столкнулись с проблемой нестабильности стерилизации при использовании определенного типа бактериального фильтра. Несмотря на то, что фильтр соответствовал требованиям стандартов, мы обнаружили, что он постепенно разрушается при воздействии стерилизующего агента. Это привело к тому, что стерилизация не была эффективной, и мы были вынуждены отбраковать партию продукции. Этот инцидент научил нас важности тщательного тестирования всех компонентов стерилизационной системы перед запуском в производство. Также важно учитывать совместимость фильтров с используемыми стерилизующими агентами.

Еще один пример – неправильный выбор теплообменника для работы с термолабильным материалом. Мы выбрали теплообменник из нержавеющей стали, который оказался подвержен коррозии при контакте с используемым раствором. Это привело к загрязнению раствора и снижению его эффективности. В дальнейшем мы используем только титановые теплообменники для работы с термолабильными материалами.

В заключение, хочется подчеркнуть, что стерилизация медицинских изделий – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Правильный выбор оборудования, тщательный контроль качества и валидация процессов – это ключевые факторы, обеспечивающие безопасность и эффективность стерилизации. И, несмотря на кажущуюся простоту компонентов, таких как бактериальные фильтры и теплообменники, их правильное применение – залог качества всей медицинской продукции.