Небулайзер для ингаляций заводы – это запрос, который я вижу постоянно. Но часто, когда люди ищут эту тему, они ищут просто производителя, а не пытаются разобраться в тонкостях производства, в особенностях, в скрытых сложностях. Как человек, который уже несколько лет работает в этой сфере, хочу поделиться своими мыслями. В сети много информации о готовых моделях, сравнения, обзоры... А как устроено производство? Какие нюансы необходимо учитывать, чтобы не нарваться на подделку, или, что еще хуже, на неэффективное устройство? И, конечно, как избежать ошибок при запуске собственного производства.

Начнем с очевидного – производственный процесснебулайзеров для ингаляций, как и любого медицинского изделия, состоит из нескольких ключевых этапов. Изначально – разработка. Тут важен не только сам принцип работы, но и безопасность, удобство использования, эргономика. Нельзя просто скопировать чужой дизайн, нужно учитывать множество факторов, касающихся конечного пользователя – пациента, а иногда и ребенка. Затем идет проектирование, где определяются все детали – от материалов до электрической схемы. Далее следует подготовка к производству, включающая в себя закупку сырья и материалов, налаживание производственных линий.

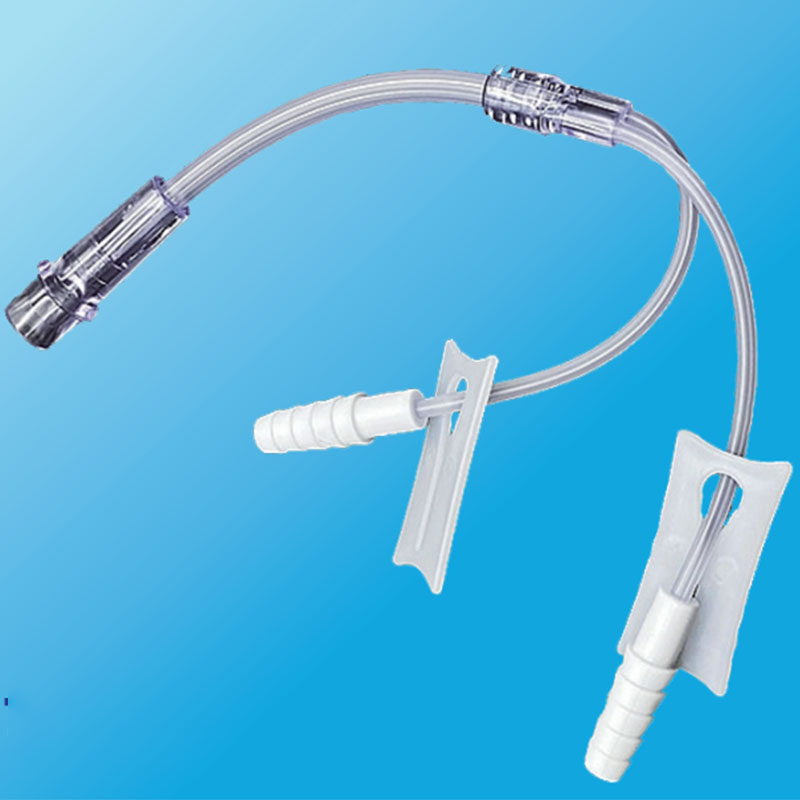

Самый ответственный этап – собственно производство компонентов. Здесь много мелочей, которые могут повлиять на качество всей конструкции. Например, выбор материалов для распылителя – от пластика до металла. Качество печати на корпусе, герметичность соединений, точность сборки – все это критически важно. Я когда-то видел, как на производственной линии игнорировали контроль качества – что в конечном итоге приводило к брак. Это очень болезненный опыт, который заставил меня серьезно задуматься о важности каждой детали.

Затем идет сборка, тестирование, упаковка и, наконец, логистика. Тестирование – это обязательный этап. Небулайзер должен выдерживать определенные нагрузки, обеспечивать равномерное распыление лекарства, не выделять вредных веществ. И конечно, соответствовать всем требованиям безопасности.

Контроль качества – это не просто формальность, это основа основ. В медицинских изделиях, особенно в таких, какнебулайзер для ингаляций, любая ошибка может иметь серьезные последствия. Мы в нашей компании используем систему контроля качества, которая охватывает все этапы производства – от входного контроля сырья до выходного контроля готовой продукции. Это включает в себя визуальный осмотр, функциональное тестирование, испытания на соответствие требованиям безопасности.

Например, мы используем специальные приборы для проверки распыления лекарства. Это позволяет нам убедиться, что лекарство равномерно распределяется в дыхательных путях, что очень важно для эффективности лечения. Также мы проводим испытания на устойчивость к перепадам температур, влажности, механическим воздействиям. К сожалению, многие производители пренебрегают этим этапом, что приводит к некачественной продукции и недовольству клиентов.

Иногда, даже самые строгие процедуры контроля качества не могут исключить появление брака. Но важно своевременно выявлять дефекты и не допускать их попадания к конечному потребителю. Именно поэтому мы уделяем особое внимание обучению персонала, используем современное оборудование и постоянно совершенствуем наши процессы.

В последнее время наблюдается тенденция к использованию новых материалов и технологий при производственебулайзеров для ингаляций. Например, все чаще используются материалы с антибактериальным покрытием, которые снижают риск заражения. Также разрабатываются новые типы распылителей, которые обеспечивают более эффективное распыление лекарства. Важную роль играет микропроцессорное управление – оно позволяет более точно регулировать параметры ингаляции, такие как скорость потока воздуха, объем дозы и продолжительность процедуры.

Некоторые компании активно исследуют возможности использования 3D-печати для изготовления корпусов и других компонентов небулайзеров. Это позволяет создавать более сложные и эргономичные конструкции, а также сокращать сроки производства. Но это, конечно, еще не массовое производство – требует значительных инвестиций в оборудование и технологии.

Я лично видел несколько попыток внедрить 3D-печать, но, как правило, возникают проблемы с качеством и долговечностью изделий. Материалы, используемые в 3D-печати, часто не соответствуют требованиям медицинских изделий – они могут быть токсичными или не выдерживать стерилизацию. Поэтому важно тщательно выбирать материалы и технологии, и не экономить на качестве.

За время работы в этой сфере я видел множество ошибок, которые допускают производителинебулайзеров для ингаляций. Вот некоторые из самых распространенных:

Каждая из этих ошибок может привести к серьезным последствиям – от брака продукции до отзывов и штрафов. Поэтому важно уделять внимание всем этапам производства и следовать всем требованиям нормативных документов.

Еще одна распространенная ошибка – попытка сэкономить на оборудовании. Дешевое оборудование часто не обеспечивает необходимой точности и надежности, что приводит к некачественной продукции. Лучше инвестировать в качественное оборудование, чем потом исправлять ошибки и нести убытки.

Производствонебулайзеров для ингаляций – это сложный и ответственный процесс, требующий профессиональных знаний и опыта. Нельзя недооценивать важность контроля качества, выбора материалов и технологий. Только при соблюдении всех требований можно производить качественную и безопасную продукцию, которая будет соответствовать потребностям пациентов. Наш опыт показывает, что правильный подход к производству - это не только соблюдение технологических процессов, но и постоянное совершенствование, внедрение новых технологий и внимание к деталям. И да, это не просто производство, это ответственность перед людьми.