Все мы, кто работает с дыхательными контурами, рано или поздно сталкиваемся с проблемой подбора оптимальной конструкции. Часто в первую очередь рассматривают изменения в форме маски, не уделяя должного внимания самой структуре носовой части. И вот тут возникает вопрос – насколько целесообразно использовать искусственный нос? Это не просто модный тренд, это попытка улучшить герметичность, снизить давление и повысить комфорт пользователя. Но как это реализовать на практике? Это то, о чем я хотел бы поделиться, основываясь на собственном опыте и наблюдениях. Не ждите идеального решения, здесь много нюансов, и часто “лучшее” решение оказывается компромиссом.

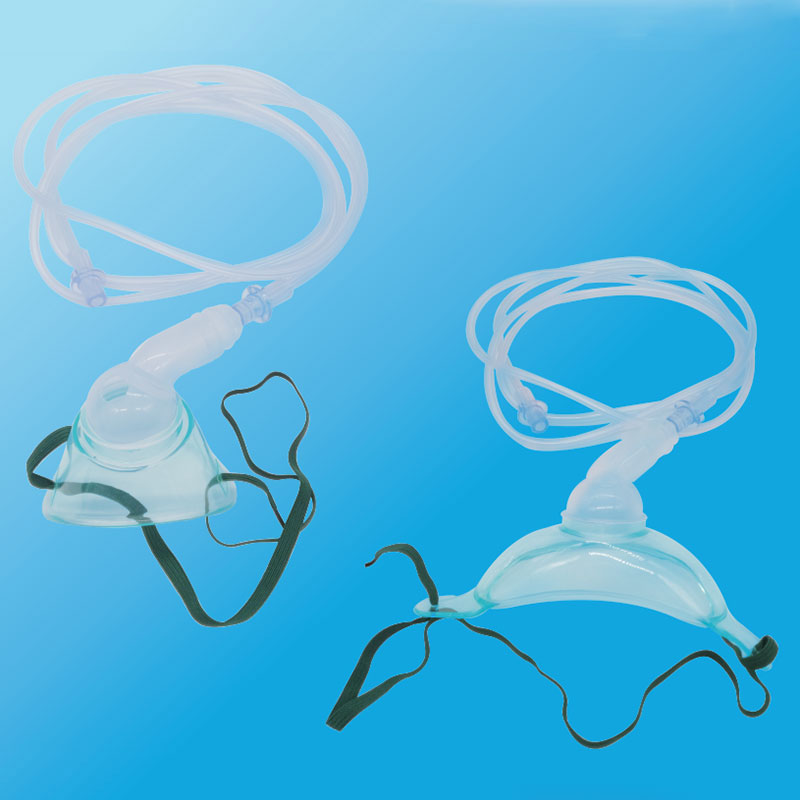

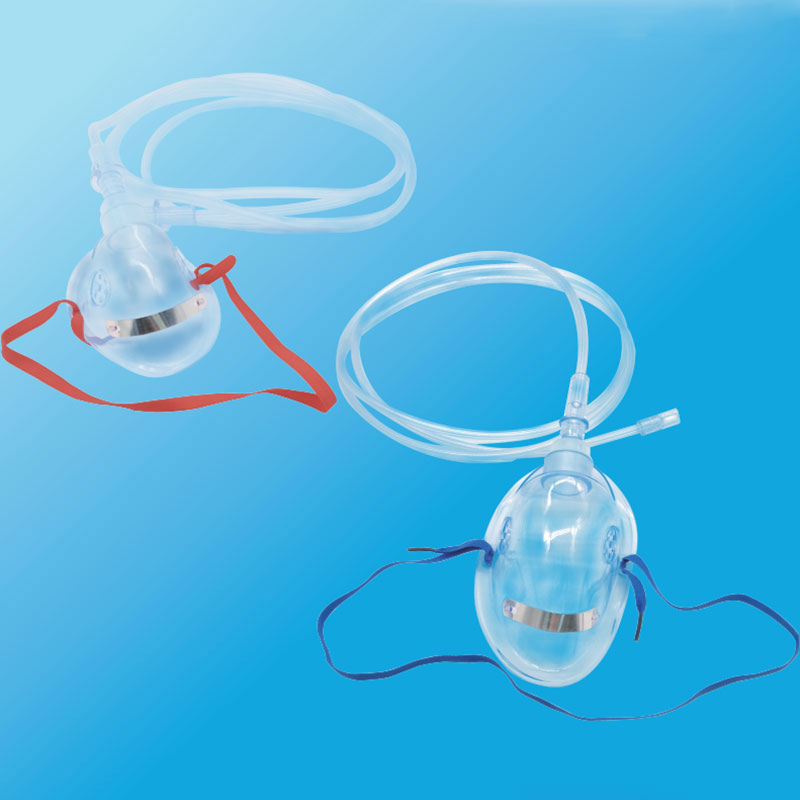

Задача обеспечения надежной герметизации дыхательного контура – краеугольный камень любой системы, будь то респиратор для защиты от пыли, медицинская маска или даже оборудование для подачи кислорода. Недостаточная герметичность ведет к снижению эффективности, попаданию загрязнений и, что наиболее важно, к дискомфорту для пользователя. Это особенно критично при длительном использовании или работе в сложных условиях. Традиционные решения, как правило, ограничиваются формой маски или использованием различных уплотнителей. Однако, в некоторых случаях этого недостаточно. Особенно, если речь идет о лицах с нестандартной формой носа, или при необходимости высокой степени герметичности в условиях повышенных требований. Здесь и появляется идея искусственного носа, как дополнительного элемента, адаптированного к индивидуальным особенностям пользователя.

Представьте ситуацию: работа на химическом производстве, где требуется не только защита от вредных веществ, но и комфорт в течение нескольких часов смен. Стандартная маска может вызывать раздражение и дискомфорт в области носа, что снижает концентрацию и повышает риск ошибок. Использование искусственного носа, изготовленного индивидуально по слепку, может значительно улучшить ситуацию, снизив давление на кожу, обеспечив более плотное прилегание и, как следствие, повышение комфорта.

Первый и самый важный шаг – это, безусловно, индивидуальный подход. Мы не можем просто взять готовую конструкцию и ожидать, что она идеально подойдет каждому. Необходимо провести тщательное сканирование или создание слепка носа пользователя. Это может быть достаточно трудоемкий процесс, но он оправдан в случаях, когда требуется максимальная герметичность и комфорт. Современные технологии, такие как 3D-сканирование, значительно упрощают эту задачу. ООО Цзянси Цзиньканъюй Медицинские Технологии, например, применяет такие методы при разработке индивидуальных решений для своих клиентов.

Сам процесс проектирования и изготовления искусственного носа включает в себя несколько этапов. На первом этапе проводится анализ данных, полученных в результате сканирования или создания слепка. Затем, на основе этих данных, создается 3D-модель конструкции. Далее, с помощью различных материалов, таких как силикон или полиуретан, производится изготовление прототипа. Прототип тестируется на соответствие требованиям и, при необходимости, вносятся корректировки. И только после этого производится окончательная сборка и подготовка к эксплуатации.

Выбор материалов играет решающую роль в эффективности и долговечности искусственного носа. Силикон является одним из наиболее популярных вариантов благодаря своей гибкости, эластичности и biocompatibility (совместимости с биологическими тканями). Однако, силикон может со временем терять свои свойства и требовать замены. Полиуретан, с другой стороны, более устойчив к износу и имеет более длительный срок службы. Но полиуретан может быть менее гибким, что может быть проблемой при использовании на лицах с нестандартной формой носа.

Кроме того, необходимо учитывать требования к стерилизации и дезинфекции материала. Искусственный нос должен выдерживать многократную стерилизацию без потери своих свойств и внешнего вида. Это особенно важно для медицинских применений. Одной из проблем, с которыми мы сталкивались, была деформация силиконового материала после нескольких циклов стерилизации. Для решения этой проблемы мы экспериментировали с различными типами силикона и режимами стерилизации, что потребовало значительных затрат времени и ресурсов.

В последнее время появляются новые материалы и технологии, которые могут быть использованы для изготовления искусственного носа. Например, используют биосовместимые полимеры и нанокомпозиты. Эти материалы обладают улучшенными механическими свойствами и могут быть модифицированы для придания им определенных характеристик, таких как антибактериальная активность или устойчивость к ультрафиолетовому излучению. Мы также изучаем возможность использования 3D-печати для создания искусственного носа по индивидуальным проектам. Это позволит значительно сократить время изготовления и снизить стоимость.

Мы успешно применяли искусственный нос в различных областях, включая медицинскую промышленность и промышленную безопасность. Например, разработка индивидуального искусственного носа для работника, имеющего серьезные проблемы с носовыми проходами, позволила значительно улучшить герметичность респиратора и снизить дискомфорт при работе в пыльной среде. В промышленной сфере мы использовали искусственный нос для создания более эффективных систем защиты органов дыхания при работе с агрессивными веществами.

Однако, не все попытки были успешными. Один из примеров, который я могу привести, это разработка искусственного носа для использования в условиях экстремальных температур. Мы использовали полиуретановый материал, который был устойчив к высоким температурам, но оказался слишком хрупким при низких температурах. В результате, конструкция ломалась при первых же испытаниях. Этот опыт научил нас более тщательно учитывать все факторы при выборе материалов и технологий.

При разработке и применении искусственного носа необходимо учитывать ряд факторов, которые часто упускаются из виду. Например, недостаточное внимание уделяется эргономике конструкции. Искусственный нос не должен мешать движению головы и лица, а также не должен вызывать дискомфорт при длительном использовании. Также важно учитывать индивидуальные особенности пользователя, такие как форма носа, размер головы и наличие каких-либо медицинских противопоказаний.

Еще одна распространенная ошибка – это недостаточное тестирование конструкции перед ее внедрением. Необходимо провести серию испытаний, чтобы убедиться в ее эффективности, безопасности и надежности. Это может включать в себя испытания на герметичность, износостойкость, устойчивость к внешним воздействиям и biocompatibility. Без тщательного тестирования нельзя исключить возможность возникновения проблем в процессе эксплуатации.

Мы уверены, что искусственный нос имеет большой потенциал для развития. По мере совершенствования технологий и материалов, он будет становиться более эффективным, комфортным и доступным. Мы планируем продолжать исследования в области искусственного носа, уделяя особое внимание разработке индивидуальных решений и применению новых материалов и технологий.

Особое внимание мы уделяем разработке искусственного носа с интегрированными датчиками, которые позволяют контролировать параметры дыхательного контура, такие как давление, поток воздуха и уровень загрязнения. Это может значительно улучшить эффективность и безопасность систем защиты органов дыхания. Мы также рассматриваем возможность использования искусственного интеллекта для оптимизации конструкции искусственного носа и адаптации ее к индивидуальным потребностям пользователя. Будущее – за персонализацией и автоматизацией!