Аэрозольные ингаляторы… часто это кажется простой вещью, верно? Купился в аптеке, используешь по инструкции – и вроде бы всё. Но если присмотреться, то за этим простым прибором стоит целая индустрия, с собственными нюансами, сложностями и, конечно, производителями. Многие думают, что производство компрессорных небулайзеров – это скорее сборка готовых компонентов. И это частично верно, но как любого производственного процесса, оно требует серьезного подхода и понимания всех этапов – от разработки до контроля качества. И, честно говоря, не всегда все идет гладко.

Итак, что мы имеем? Производство аэрозольных ингаляторов, особенно компрессорных, — это не простое дело. Для начала, нужна четкая концепция. Какие характеристики будут у устройства? Какая дозировка лекарства? Для каких целей оно предназначено (для детей, для взрослых, для определенных заболеваний)? Это – фундамент. Затем идет разработка конструкции: выбор материалов, проектирование деталей, разработка электрической схемы, разработка программного обеспечения (если есть). Это этап, где особенно важно иметь квалифицированную инженерную команду, способную учесть все требования и оптимизировать конструкцию. И, опять же, соответствие требованиям нормативных документов – это само собой разумеется. Зачастую, на этапе проектирования возникают неожиданные трудности с размерами, материалами, возможностями печати деталей. Мы, например, сталкивались с проблемами при выборе пластика для корпуса, который был бы одновременно прочным, химически стойким и безопасным для контакта с лекарственными препаратами.

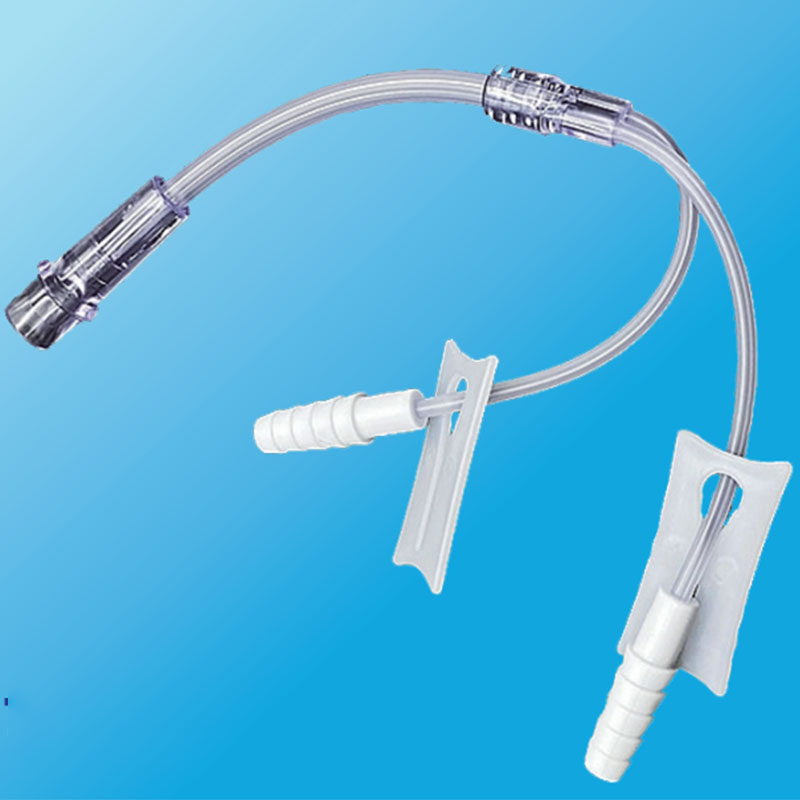

Выбор материалов - это ключевой момент. От него зависит не только долговечность устройства, но и безопасность использования. Мы часто видим, как производители экономят на материалах, используя дешевые пластики, которые со временем могут деформироваться, разлагаться или выделять вредные вещества. Это приводит к ухудшению качества аэрозоля и, в конечном итоге, к снижению эффективности лечения. Конечно, есть разные виды пластиков – полипропилен, полиамид, ABS – каждый из них имеет свои характеристики и области применения. И выбор должен быть осознанным, с учетом требований к стерильности, химической стойкости и термостойкости. Также важны компоненты, контактирующие с лекарственными препаратами: резиновые уплотнители, шланги, форсунки – все должно быть изготовлено из материалов, которые не вступают в реакцию с лекарством и не загрязнены. Кстати, некоторые производители используют регенерированный пластик, это, конечно, экономично, но качество таких материалов может быть непредсказуемым. Поэтому, если вы выбираете производителя, обязательно уточните, какие материалы используются в производстве их продукции.

Сборка компрессорных небулайзеров – это тоже не простой процесс. Требуется высокая точность и аккуратность, чтобы все детали правильно соединялись и не создавали утечек. Мы использовали автоматизированные линии сборки, но даже в этом случае контроль качества остается критически важным. На каждом этапе сборки проводятся проверки: визуальный осмотр, проверка герметичности, проверка работоспособности. Важно, чтобы каждый небулайзер прошел все этапы контроля, прежде чем покинуть производственный цех. Особенно важно контролировать работу компрессора, чтобы он работал стабильно и не перегревался. Мы один раз получили партию небулайзеров, у которых компрессоры быстро выходили из строя. Оказалось, что при сборке не соблюдалась правильная последовательность соединений, что приводило к перегрузке компрессора. Это был дорогостоящий просчет, но он научил нас уделять больше внимания деталям.

Размер производственных мощностей аэрозольных ингаляторов может варьироваться от небольших мастерских до крупных заводов. Малые мастерские, как правило, специализируются на изготовлении небольших партий продукции или на ремонте и обслуживании небулайзеров. Крупные заводы способны выпускать тысячи единиц продукции в день. При выборе производителя важно учитывать не только его производственные мощности, но и его опыт, квалификацию персонала и наличие сертификатов соответствия. Мы сотрудничаем с несколькими заводами, различающимися по размеру и специализации. Например, для небольших партий продукции мы используем услуги малых мастерских, а для крупных заказов – крупные заводы.

Производство медицинских изделий, в том числе компрессорных небулайзеров, регулируется строгими нормами и стандартами. Одним из основных стандартов является GMP (Good Manufacturing Practice) – Надлежащая производственная практика. GMP регламентирует все этапы производства, от закупки материалов до упаковки готовой продукции. Еще один важный стандарт – ISO 13485 – Система менеджмента качества для медицинских изделий. Сертификация по ISO 13485 подтверждает, что предприятие обеспечивает высокое качество своей продукции и постоянно работает над ее улучшением. Для нас это не просто формальность, а обязательное условие сотрудничества. Мы тщательно проверяем наличие у наших поставщиков сертификатов GMP и ISO 13485, чтобы быть уверенными в качестве продукции, которую мы используем.

В процессе производства аэрозольных ингаляторов неизбежно возникают проблемы. Например, проблемы с поставками материалов, проблемы с оборудованием, проблемы с персоналом. Мы стараемся решать эти проблемы оперативно и эффективно, используя различные стратегии. Например, мы заключаем долгосрочные контракты с поставщиками материалов, чтобы обеспечить стабильность поставок. Мы регулярно проводим техническое обслуживание оборудования, чтобы избежать поломок. Мы инвестируем в обучение и повышение квалификации персонала, чтобы повысить эффективность работы. И, конечно, мы всегда открыты к диалогу с нашими партнерами и заказчиками, чтобы оперативно реагировать на возникающие проблемы.

Особо хочу отметить важность квалифицированного персонала. На производстве компрессорных небулайзеров работают инженеры, технологи, операторы, контролеры качества, логисты. Каждый из них выполняет свою важную функцию. Особенно важны инженеры и технологи, которые разрабатывают и оптимизируют производственные процессы. Они должны обладать глубокими знаниями в области медицинской техники, материаловедения и технологии производства. Операторы должны уметь работать с оборудованием и соблюдать правила техники безопасности. Контролеры качества должны быть внимательны и аккуратны, чтобы не пропустить ни одной дефектной детали. И логисты должны обеспечивать своевременную доставку материалов и готовой продукции.

В заключение, хочу сказать, что производство аэрозольных ингаляторов – это сложный и ответственный процесс, требующий профессионализма, опыта и постоянного контроля качества. Не стоит недооценивать роль каждого этапа производства, от разработки до упаковки. Только так можно обеспечить выпуск качественной и безопасной продукции, которая поможет людям справиться с заболеваниями. ООО ?Цзянси Цзиньканъюй Медицинские Технологии? стремится к тому, чтобы выпускать продукцию, соответствующую самым высоким стандартам качества, и мы гордимся тем, что можем предложить нашим клиентам надежные и эффективные компрессорные небулайзеры.