В последнее время наблюдается большой интерес к устройствам, обеспечивающим ингаляционную терапию. Часто, когда речь заходит о компрессорных небулайзерах, люди думают только о стоимости и удобстве использования. Но производство этих аппаратов – это совсем другая история, требующая понимания не только электроники и механики, но и строжайших стандартов качества. Я вот, по сути, всю жизнь этим занимаюсь, и иногда вижу, как к этому подходят слишком просто, и это, мягко говоря, нехорошо.

Процесс создания аэрозольных небулайзеров, особенно заводского производства, достаточно сложен и многоступенчат. Это не просто сборка отдельных деталей. Начиная с проектирования, заканчивая контролем качества готовой продукции, каждый этап критически важен. В основном, начинают с выбора типа небулайзера – компрессорный, ультразвуковой, мелкодисперсный. Каждый из них имеет свои плюсы и минусы, свой целевой рынок и требует разного подхода к производству. Например, при выборе компрессорного небулайзера, важна не только мощность компрессора, но и его стабильность, шумность, а также долговечность. И конечно, соответствие требованиям безопасности.

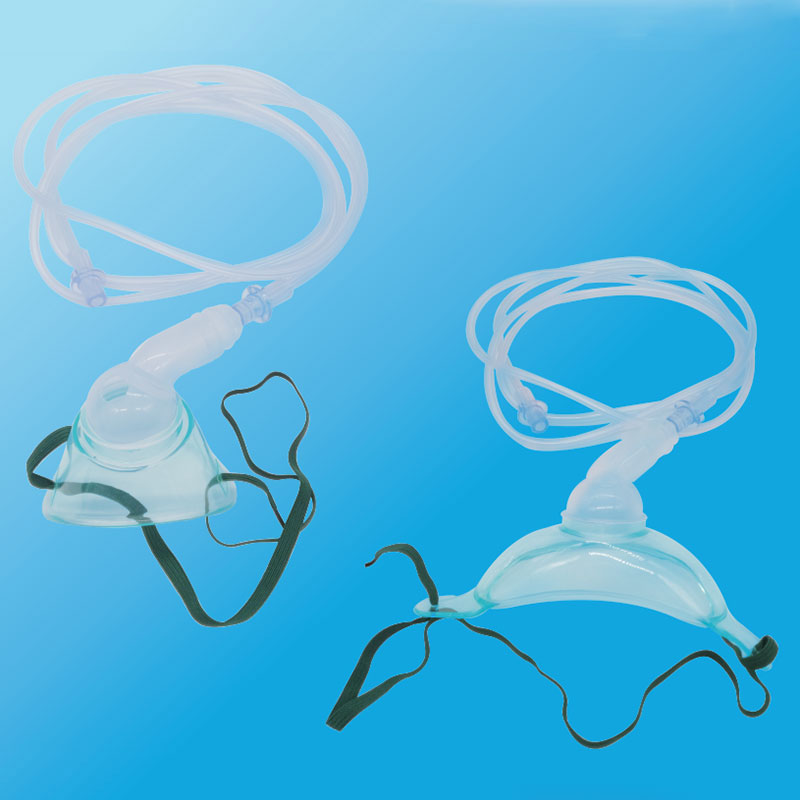

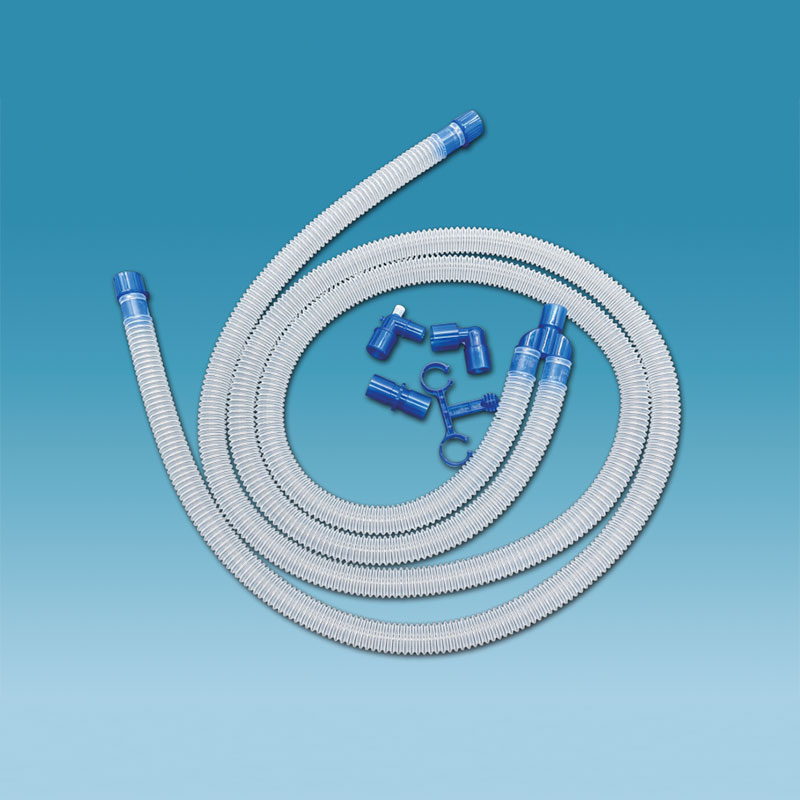

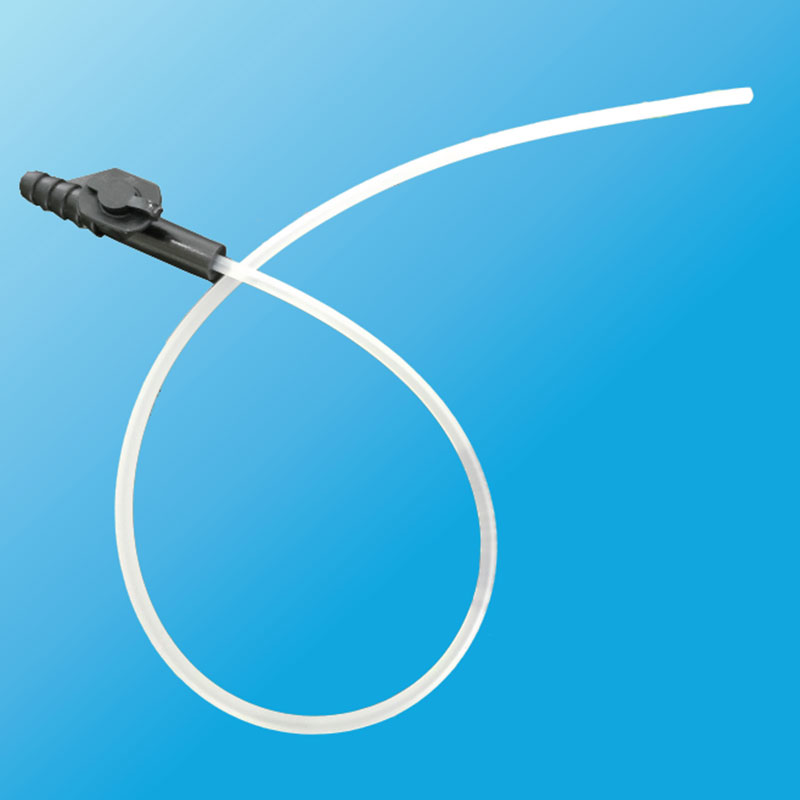

Первый этап – это разработка технического задания и детальный инженерный проект. Здесь учитываются все характеристики, включая расход лекарства, размер частиц аэрозоля, безопасность для пациента и соответствие международным стандартам. Очень часто на этом этапе возникают вопросы, связанные с выбором материалов – они должны быть biocompatible, то есть не вызывать аллергических реакций и не взаимодействовать с лекарственными препаратами. Это, кстати, один из самых сложных моментов, особенно когда речь заходит о труднодоступных компонентах.

Дальше идет выбор поставщиков комплектующих. Это отдельная головная боль. Качество деталей напрямую влияет на надежность и безопасность конечного продукта. Нельзя экономить на компонентах, особенно на электронике и печах. У меня был опыт работы с поставщиками из разных стран, и, поверьте, не всегда самая низкая цена – это самый выгодный вариант. Иногда проще заплатить немного больше, но быть уверенным в качестве.

Важно не только качество, но и стабильность поставок. Задержки с поставкой деталей могут привести к остановке производства и серьезным финансовым потерям. Поэтому, лучше иметь несколько поставщиков для каждого критически важного компонента. Кстати, сейчас, после всех этих событий, с логистикой стало особенно сложно. Найти надежную транспортную компанию, которая гарантирует доставку в срок, – это тоже целое искусство. Мы, например, часто используем услуги международных логистических компаний, но даже они не всегда могут гарантировать стопроцентную точность.

После получения комплектующих начинается производственный процесс. Это включает в себя механическую обработку деталей, изготовление корпусов, сборку электрических компонентов и, конечно, тестирование. На наших предприятиях используются как традиционные методы обработки, так и современное оборудование, включая фрезерные и токарные станки с ЧПУ. Это позволяет нам добиваться высокой точности и повторяемости.

Очень важный этап – это контроль качества на каждом этапе производства. Мы используем различные методы контроля, включая визуальный осмотр, измерение параметров, электрохимический анализ и другие. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать попадание некачественной продукции к конечному потребителю. В частности, мы применяем методы статистического контроля качества, чтобы минимизировать вероятность появления брака.

Как я уже упоминал, соблюдение стандартов GMP и ISO 13485 – это обязательное условие для производства медицинских изделий. GMP (Good Manufacturing Practice) – это система правил и требований, которая регламентирует все аспекты производства, начиная от выбора материалов и заканчивая упаковкой и хранением готовой продукции. ISO 13485 – это международный стандарт, который определяет требования к системе менеджмента качества для медицинских изделий. Это требует постоянной работы по совершенствованию процессов, обучению персонала и проведению аудитов.

Это не просто галочка, а реальная работа. Это требует огромных затрат времени и ресурсов, но это необходимо для обеспечения безопасности пациентов и поддержания репутации компании. Мы регулярно проводим внутренние и внешние аудиты, чтобы убедиться в соблюдении всех требований. И это не одноразовое мероприятие, а постоянный процесс.

После сборки небулайзеры проходят тщательное тестирование. Это включает в себя проверку работоспособности, измерение параметров аэрозоля, контроль герметичности и другие испытания. Мы используем специализированное оборудование для проведения этих тестов, и каждый небулайзер проходит несколько этапов контроля качества.

Особое внимание уделяется безопасности. Мы проводим испытания на устойчивость к перепадам напряжения, проверку изоляции и другие тесты, чтобы убедиться, что небулайзер безопасен для использования. Мы также проводим испытания на соответствие требованиям электромагнитной совместимости. К сожалению, часто встречаются недобросовестные производители, которые пренебрегают этими испытаниями, и это может привести к серьезным последствиям.

Сейчас в производстве небулайзеров наблюдаются новые тенденции, такие как развитие цифровых технологий и автоматизации. Все больше компаний переходят на использование роботизированных линий сборки и автоматизированных систем контроля качества. Это позволяет повысить производительность и снизить количество ошибок.

Но есть и вызовы. Один из основных – это растущие требования к безопасности и качеству. В связи с этим, компании должны постоянно инвестировать в новые технологии и обучение персонала. Также, возрастает конкуренция на рынке, что требует постоянного поиска новых решений и оптимизации затрат.

У нас был опыт работы с некоторыми моделями, которые, казалось бы, имели отличные характеристики на бумаге, но в реальности оказывались крайне ненадежными. Причиной была некачественная электроника и неправильный выбор материалов. Это привело к большому количеству возвратов и негативным отзывам от клиентов. Из этого мы вынесли важный урок: нельзя экономить на качестве, иначе это обернется проблемами в будущем.

Также, мы несколько раз сталкивались с проблемами, связанными с логистикой. Например, однажды из-за задержки с поставкой комплектующих мы не смогли выполнить заказ в срок, что привело к потере клиента. Этот случай показал нам важность иметь несколько поставщиков и планировать закупки заранее.

Производство компрессорных небулайзеров – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Нельзя относиться к этому легкомысленно. Важно соблюдать все стандарты качества, постоянно совершенствовать процессы и инвестировать в новые технологии. И только тогда можно производить надежные и безопасные устройства, которые будут служить пациентам и приносить пользу.

ООО ?Цзянси Цзиньканъюй Медицинские Технологии? активно работает в этой области и стремится предлагать своим клиентам продукцию высочайшего качества. Мы постоянно совершенствуем наши производственные процессы и следим за новыми тенденциями в отрасли.

Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам.